La anisotropía lleva los dos últimos años siendo un tema candente en la industria del vidrio. De hecho, en solo cuatro años, este es el quinto blog relacionado con la anisotropía en Glastory. Y, aparte de los artículos, ha habido dos videos #AskGlaston dedicados al tema.

Desde que comenzaron a encenderse los debates sobre la anisotropía, muchas han sido las innovaciones introducidas, especialmente en lo que respecta a los nuevos equipos de medición.

A pesar de que los dispositivos de medición son hoy en día capaces de proporcionar una buena cantidad de información valiosa sobre la anisotropía, todavía estamos lejos de poder indicar objetivamente si un nivel de anisotropía concreto en una lámina de vidrio dada es aceptable o no. En los próximos años, podemos esperar a ver desarrollos significativos en este frente también, a medida que los procesadores de vidrio y diferentes grupos de la industria colaboran con el objetivo común de definir un estándar.

Sin embargo, el uso de los dispositivos de medición en línea de hoy en día le da la posibilidad de garantizar que ofrece una calidad sistemática para sus proyectos, independientemente de si hay un estándar o no.

Gran parte del debate gira en torno a la medición de la anisotropía. La pregunta podría ser ¿por qué medir algo que no se puede mejorar? El viejo adagio, sin embargo, se aplica aquí muy bien: “¡Lo que no se mide, no se puede mejorar!”

Este blog tiene como objetivo darle ideas sobre cómo aplicar el patrón de anisotropía y su intensidad a su vidrio, con cualquier tipo de máquina de templado. En este punto, depende de usted decidir qué tipo de patrón cree que tiene mejor aspecto.

La anisotropía la provocan diferencias de tensión creadas dentro de una hoja de vidrio en el proceso de templado. En ese sentido, el principio para controlar la anisotropía es muy simple: reducir las diferencias de tensión tanto como se pueda. Y aunque no es posible evitarlas por completo al templar, sí que es posible influir en qué tipo de patrón de anisotropía se está creando durante el proceso. Pero tenga en cuenta que reducir la anisotropía implica siempre sacrificios en otros aspectos.

A continuación, puede encontrar consejos valiosos para controlar la anisotropía en el proceso de templado. Los consejos están relacionados con las principales fases de templado de calentamiento y enfriamiento.

Por lo general, una gran parte del patrón de anisotropía visible se crea durante la etapa de calentamiento del proceso. Cada modelo de horno varía ligeramente en función de la estructura mecánica y del método de calentamiento que utiliza. Sin embargo, en la producción normal, siempre habrá diferencias de temperatura dentro del vidrio, lo que conducirá a diferencias de tensión. Cuanto más rápido caliente el vidrio, mayores diferencias de tensión experimentará. Es por eso que para lograr un calentamiento más uniforme, es necesario ralentizar el proceso.

Al bajar la temperatura del horno y, por lo tanto, aumentar el tiempo de calentamiento, el vidrio se calentará con mayor uniformidad. Esto también aumentará su tiempo de ciclo. La cantidad de tiempo adicional que dure el ciclo dependerá de la capacidad de la tecnología de calentamiento de su horno y de cuánto desee optimizar el calentamiento.

Sacrificio: capacidad

Utilice la longitud de oscilación más larga posible y ralentice el movimiento del vidrio en el horno para minimizar los puntos de parada. Si es posible, utilice puntos de parada alternos para evitar crear patrones en el vidrio debido a áreas frías.

Si está tratando de lograr un patrón de anisotropía similar en todos los vidrios, la manera más eficiente es procesar tan solo una lámina de vidrio por carga. Al cargar varios vidrios en el horno al mismo tiempo, se producirán diferencias en los patrones.

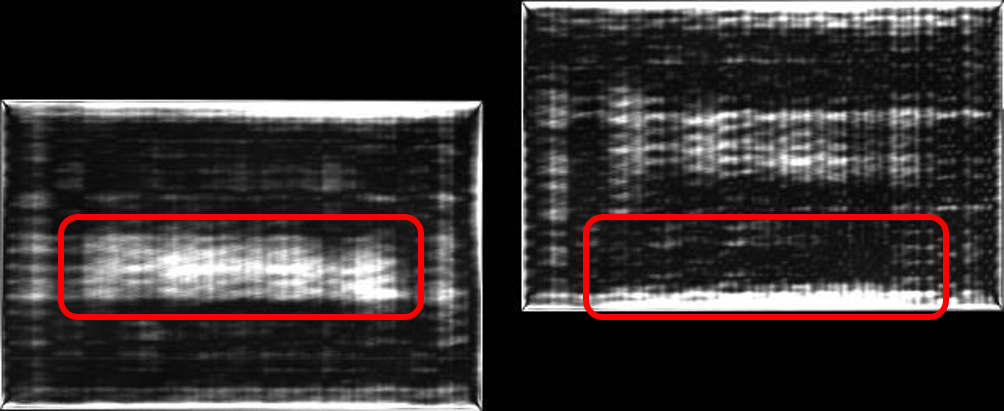

Observe el ejemplo siguiente en la Imagen 1, donde dos vidrios se han templado uno tras otro en la misma carga. En este caso, el primer vidrio tiene una zona caliente en el centro, mientras que el otro tiene una zona fría en el mismo lugar. Esto ha sucedido porque el primer vidrio absorbió mucho calor de los rodillos en este lugar en concreto. Como resultado, el segundo vidrio pasó por rodillos mucho más fríos en esa zona.

Sacrificio: capacidad

Primer vidrio Último vidrio

Por lo general, es más seguro procesar el vidrio con sus esquinas hacia arriba para evitar que las esquinas del vidrio se queden en el horno. Sin embargo, esto también significa que el centro de vidrio estará más caliente que los bordes después de calentar. Si puede mantener el vidrio plano en el horno, el calentamiento también será más uniforme. Para lograr esto, es posible que deba reducir el ritmo de producción. Sin embargo, existe el riesgo de terminar con vidrios más defectuosos después del proceso.

Recuerde también ajustar el proceso lentamente, paso a paso, para evitar dañar los rodillos del horno.

Sacrificio: capacidad y posiblemente rendimiento

Los problemas de enfriamiento del vidrio también son claramente visibles desde el patrón de anisotropía. Lo más habitual será ver marcas de Kevlar y rayas horizontales en el patrón.

La optimización de la anisotropía creada en el enfriador se reduce principalmente a optimizar solo el primer punto de parada.

A menudo, se pueden encontrar rayas horizontales distintivas en el vidrio. Estas marcas se producen cuando el vidrio se detiene en el enfriador durante la oscilación. Si la temperatura del vidrio es demasiado alta, el punto de parada causará diferencias de tensión en el vidrio. Por lo tanto, lo que está viendo como resultado lo causan realmente los rodillos. Por lo tanto, las marcas son horizontales.

Estas marcas se pueden crear con temperaturas sorprendentemente bajas, incluso cuando la temperatura del vidrio todavía está por debajo de 400 °C.

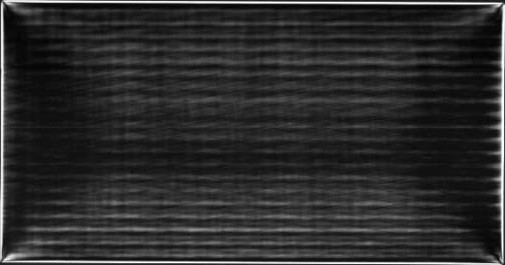

A continuación se muestran dos ejemplos en la Imagen 2. Ambas láminas de vidrio se procesaron con los mismos ajustes, excepto la velocidad de transferencia. El primer vidrio se procesó con una velocidad de transferencia mucho más lenta, lo que significa que tenía más tiempo para enfriarse antes del primer punto de parada. El segundo vidrio se procesó con una mayor velocidad de transferencia y se detuvo con una temperatura más alta, lo que llevó a marcas distintivas en el vidrio.

Bajar la velocidad de transferencia implica sacrificios, sin embargo. Especialmente con vidrios más finos, el levantamiento de bordes puede convertirse en un problema.

200 mm/s

200 mm/s

500 mm/s

500 mm/s

Sacrificio: capacidad y posiblemente calidad

El enfriador no tiene el mismo tipo de efecto memoria, pero el punto donde se carga el vidrio sigue teniendo un enorme impacto en su patrón de anisotropía. La razón de esto es la misma que se explica en el consejo de enfriamiento 1: el vidrio que entra primero en el enfriador tendrá más tiempo para enfriarse antes del primer punto de parada.

Por lo tanto, podría procesar una carga completa con una velocidad de transferencia lenta. Entonces, el primer vidrio se vería como el vidrio superior en la imagen 2, mientras que el segundo vidrio se vería como el vidrio inferior en esa imagen.

Este problema se puede resolver procesando cargas más cortas o teniendo un enfriador lo suficientemente grande como para que todos los vidrios tengan tiempo suficiente para enfriarse antes de detenerse.

Si se decide por un enfriador más largo, tendrá que considerar que el espacio ocupado, el costo de inversión y el consumo de energía durante el proceso serán mayores. La otra opción sería considerar agregar un segundo enfriador a la planta. Sin embargo, esto puede resultar costoso y requiere espacio adicional en el suelo.

Sacrificio: capacidad, costo de inversión, energía, espacio en el suelo

También hay otras medidas que se pueden tomar para optimizar la anisotropía.

Si necesita reducir las marcas de Kevlar, se pueden utilizar rodillos completamente con cable. Esto ayudará a crear un patrón más uniforme.

Tenga en cuenta que este tipo de rodillos funciona bien principalmente con vidrio grueso. Si está procesando vidrio fino, los rodillos completamente con cable evitarán el flujo de aire en el enfriador, causando problemas de calidad del vidrio.

Sacrificio: calidad

Si es un procesador de vidrio, recuerde que siempre es posible influir en el patrón de anisotropía. Basta ajustar un par de parámetros clave o el método de carga de vidrio.

Aún así, para optimizar la anisotropía, hay que estar dispuesto a sacrificar algo: capacidad, rentabilidad debido a mayores inversiones, pérdida de calidad del vidrio o algo distinto.

Si la anisotropía no es un problema crucial para su proyecto, optimizar su patrón significa malgastar dinero. Sin embargo, ser capaz de entregar vidrio con menos anisotropía evidente que la media en el mercado podría abrir nuevas y emocionantes oportunidades de negocio para usted.

Si es arquitecto, diseñador o usuario final del vidrio, tenga en cuenta que lograr un patrón de anisotropía más uniforme implica un mayor costo de producción de dicho vidrio. Por lo tanto, si minimizar la anisotropía es crucial para su proyecto, también es probable que el vidrio sea más caro de lo normal. Por lo tanto, asegúrese de acordar claramente con antelación sus requisitos sobre anisotropía con su proveedor.

Lo bueno es que, hoy en día, ya existen en el mercado las herramientas de última generación para ayudarle a concertar la anisotropía adecuada. Los equipos de medición avanzados proporcionan una manera eficiente de cuantificar el nivel de anisotropía e incluso simular imágenes del patrón de anisotropía. Entonces, ¿por qué no usarlos?

Por último, antes de que haya métodos de evaluación universales, recuerde que es posible tener dos vidrios con valores de anisotropía muy similares pero patrones de anisotropía muy diferentes. Si se instalan dos vidrios con patrones diferentes en el mismo edificio, lo más probable es que llamen más la atención del espectador que si todos los vidrios tienen un patrón similar.

Suscribirse al boletín de noticias de Glastory

Respondemos a sus preguntas sobre el procesamiento de vidrio. Háganos saber sus desafíos y nos comprometemos a hacer todo lo posible para ayudarle.

Comments are closed.