Nos últimos anos, a anisotropia tem se revelado um assunto polêmico nas indústrias de vidro. Este é, aliás, o quinto blog relacionado à anisotropia na Glastory em apenas quatro anos. Além dos artigos, foram publicados dois vídeos #AskGlaston voltados ao assunto.

Desde que as discussões relacionadas à anisotropia tornaram-se acirradas, foi observada uma grande leva de desenvolvimento, especialmente com relação a novos equipamentos de medição.

Apesar de, atualmente, os dispositivos de medição serem capazes de fornecer uma quantidade significativa de informações relevantes relacionadas à anisotropia, ainda estamos longe de conseguirmos definir, objetivamente, se um dado nível de anisotropia em um determinado tipo de vidro é aceitável ou não. Nos próximos anos, podemos esperar o surgimento de avanços significativos nessa questão, já que processadores de vidro e diferentes grupos do setor trabalham juntos em prol do propósito comum de se estabelecer um padrão.

Ainda assim, a utilização de dispositivos atuais online de medição possibilita a garantia de entrega de qualidade consistente em seus projetos, independentemente de haver um padrão ou não.

Grande parte da discussão está relacionada à medição da anisotropia. Você pode se questionar: “por que fazer a medição de algo que não posso melhorar?” Mas é exatamente como diz o velho ditado: “Não se pode melhorar o que não se mede!”

Esse blog tem como objetivo trazer ideias sobre como influenciar a tendência e a intensidade da anisotropia no seu vidro, independentemente do tipo de máquina de têmpera. Cabe a você, nesse momento, optar pelo tipo de modelo que mais te agrada.

A anisotropia é formada pelas diferenças de tensão geradas dentro de uma chapa de vidro durante o processo de têmpera. Nesse sentido, o princípio do controle da anisotropia é muito simples: reduzir, ao máximo possível, as diferenças de tensão. E mesmo que não seja possível evitá-las completamente durante o processo de têmpera, há, sem dúvida, a possibilidade de afetar o tipo de modelo de anisotropia criado durante o seu processamento. Lembre-se, entretanto, que a redução da anisotropia acaba exigindo sacrifícios em outros aspectos.

Seguem, abaixo, algumas dicas importantes com relação ao controle da anisotropia no processo de têmpera. As dicas estão relacionadas às principais fases de têmpera de aquecimento e resfriamento.

Uma grande parcela do padrão de anisotropia visível é criada, geralmente, durante a etapa de aquecimento do processo. Cada modelo de forno varia de acordo com a sua estrutura mecânica e o método de aquecimento utilizado. Ainda assim, na produção ordinária, sempre haverá diferenças de temperatura dentro do vidro, diferenças essas que levam a diferenças de tensão. Quanto mais rápido você aquecer o vidro, maiores serão as diferenças de tensão. Portanto, para se alcançar um aquecimento mais uniforme, é necessário retardar o processo.

Ao se abaixar a temperatura do forno e, consequentemente, aumentar o tempo de aquecimento, o seu vidro será aquecido de uma forma mais uniforme. Além disso, a duração do ciclo será maior. A ampliação da duração do ciclo dependerá da capacidade da tecnologia de aquecimento do seu forno e de quanto você quer para otimizar o aquecimento.

Sacrifício: Capacidade

Empregue o maior comprimento de oscilação possível e retarde o movimento do vidro no forno, minimizando, assim, os pontos de parada. Se possível, utilize pontos de parada alternantes para evitar a criação de padrões no vidro devido a áreas frias.

A forma mais eficiente para se obter um padrão de anisotropia equivalente em todos os vidros é processar apenas uma chapa de vidro por carga. O carregamento de múltiplos vidros dentro do forno em um mesmo momento levará a diferenças nos padrões.

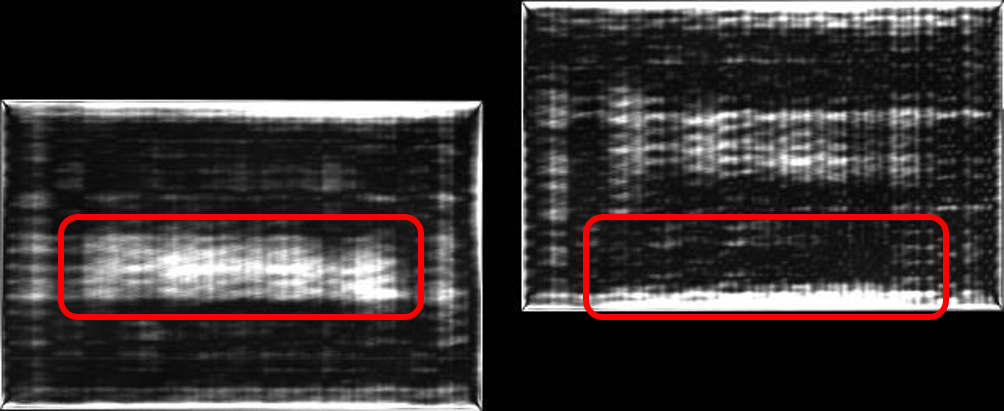

Observe, abaixo, o exemplo na Figura 1, no qual dois vidros foram temperados um após o outro, na mesma carga. Nesse caso, o primeiro vidro apresenta uma área quente no meio, enquanto que o outro apresenta uma área fria no mesmo local, o que se deve ao fato de o primeiro vidro ter absorvido uma quantidade excessiva de calor dos rolos nesse local específico. O segundo vidro, consequentemente, passou por rolos muito mais frios nessa zona.

Sacrifício: Capacidade

Vidro principal Vidro posterior

É mais seguro, no geral, processar um vidro com um formato de “sorriso” (com suas extremidades para cima), evitando-se, assim, que os cantos do vidro sejam dispostos no forno. Com isso, porém, após o aquecimento, o centro do vidro será mais quente em comparação às extremidades. Se for possível manter o vidro de forma plana no forno, o resultado do aquecimento será mais uniforme. Para tanto, poderá ser necessário reduzir o ritmo da produção. Entretanto, elimina-se o risco de vidros viciosos após o processo.

Não se esqueça, ademais, de ajustar o processo calma e gradualmente, evitando, assim, a ocorrência de avarias aos rolos do forno.

Sacrifício: Capacidade e, possivelmente, produtividade

Os problemas do arrefecimento do vidro são, ademais, claramente visíveis a partir do padrão de anisotropia. Mais comumente, será possível identificar marcas Kevlar e linhas horizontais no padrão.

A otimização da anisotropia criada no refrigerador se reduz, principalmente, a uma otimização somente no primeiro ponto de parada.

É possível encontrar, muitas vezes, típicas listras horizontais no vidro. Essas marcações são provocadas pela estagnação do vidro no refrigerador durante a oscilação. Se a temperatura do vidro for muito alta, o ponto de parada provocará diferenças de tensão no vidro. Então, o resultado observado é, na verdade, provocado pelos rolos. As marcações são, consequentemente, horizontais.

Essas marcas podem ser criadas a temperaturas extraordinariamente altas, mesmo quando a temperatura do vidro ainda esteja abaixo de 400 °C.

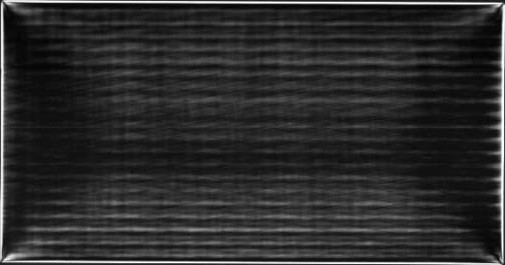

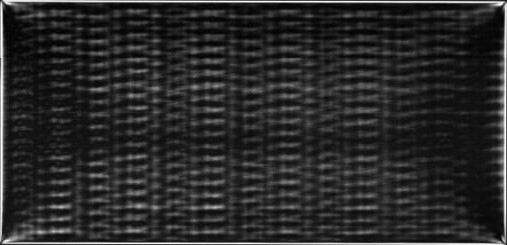

Seguem, abaixo, dois exemplos ilustrados na Figura 2. Ambas as chapas de vidro foram processadas às mesmas configurações, com exceção da velocidade de transferência. O primeiro vidro foi processado a uma velocidade de transferência muito menor, o que significa dizer que o mesmo gozava de um maior período de tempo para ser arrefecido anteriormente ao primeiro ponto de parada. O segundo vidro foi processado com uma velocidade de transferência maior e paralisado a uma maior temperatura, o que levou à formação de marcas próprias no vidro.

A redução da velocidade de transferência demanda alguns sacrifícios. Especialmente com vidros mais finos, o levantamento das bordas pode tornar-se um problema.

200 mm/s

200 mm/s

500 mm/s

500 mm/s

Sacrifício: Capacidade e, possivelmente, qualidade

O refrigerador não possui o mesmo tipo de efeito de memória, porém o local de carregamento do vidro tem, ainda assim, um grande impacto sobre o seu padrão de anisotropia, o que se deve pela mesma razão especificada na dica de arrefecimento nº 1: o vidro que entra primeiramente no refrigerador gozará de um maior tempo de resfriamento anteriormente ao primeiro ponto de parada.

Dessa forma, é possível processar uma carga máxima a uma baixa velocidade de transferência. Assim, o primeiro vidro se apresentaria como o vidro superior na Figura 2, ao passo que o segundo vidro se apresentaria como o vidro inferior na mesma imagem.

Esse problema pode ser solucionado através do processamento de cargas menores ou através de um refrigerador com extensão adequada, de forma que todos os vidros gozem de tempo suficiente para serem arrefecidos anteriormente à parada.

Caso opte pela segunda alternativa, é preciso levar em consideração uma maior pegada, altos custos de investimento e maior consumo de energia durante o processo. Alternativamente, pode ser levada em consideração, além disso, a incorporação de um segundo refrigerador à sua unidade, o que pode, entretanto, demandar um custo elevado, além de um maior espaço.

Sacrifício: Capacidade, custo de investimento, energia, espaço

Há, ademais, algumas outras etapas que podem ser realizadas para otimização da anisotropia.

Caso seja necessário diminuir as marcas de Kevlar, podem ser utilizados rolos carregados com correias, o que irá ajudá-lo a criar um padrão mais uniforme.

Observe que esse tipo de rolo funciona muito bem, principalmente, com vidros mais espessos. Caso processe esse tipo de vidro, os rolos carregados com correias impedirão a formação de correntes de ar no refrigerador, o que pode provocar problemas na qualidade do vidro.

Sacrifício: Qualidade

Se você é um processador de vidro, tenha em mente que nem sempre é possível influenciar o padrão da anisotropia. Só é preciso ajustar alguns parâmetros-chave ou o seu método de carregamento de vidro.

Ainda assim, para obter a anisotropia otimizada, você deve estar disposto a sacrificar alguma coisa, como a capacidade, o custo-eficácia em razão de altos investimentos, perda da qualidade do vidro ou outro aspecto.

Se a anisotropia não é uma questão crucial para o seu projeto, a otimização do seu padrão nada mais é do que um desperdício de capital. No entanto, ser capaz de entregar vidros com anisotropia menos problemática, em comparação à média do mercado, pode levá-lo a novas e estimulantes oportunidades de negócios.

Se você é um arquiteto, designer ou consumidor final do vidro, lembre-se de que obter um padrão de anisotropia mais uniforme é sinônimo de maiores custos investidos na produção de tal vidro. Dessa forma, se a redução da anisotropia é crucial para o seu projeto, há uma grande possibilidade de o vidro sair mais caro do que o normal. Certifique-se, portanto, de que as suas disposições com relação à anisotropia foram claramente acordadas, de antemão, com o seu fornecedor.

O lado bom disso tudo é que já existem no mercado ferramentas de ponta aptas a ajudá-lo na adoção da anisotropia adequada. Equipamentos de medição avançados fornecem um método eficiente de quantificação do nível de anisotropia, além de simularem imagens do padrão da anisotropia. Por que, então, não utilizá-los?

Por fim, antes de haver qualquer método de análise universal, lembre-se de que é possível haver dois vidros com valores de anisotropia bastante similares, porém com padrões de anisotropia altamente divergentes. Se dois vidros modelados diferentes forem instalados no mesmo imóvel, eles certamente atrairão mais a atenção de circunstantes do que vidros com padrão similar.

Inscreva-se no boletim informativo da Glastory

Respondemos às suas perguntas sobre o processamento de vidro. Diga-nos qual é o seu problema e faremos o melhor para ajudá-lo.

Comments are closed.