Da sich die Automobilindustrie weiterentwickelt, steigt die Nachfrage nach mehr fahrzeug- und fahrtechnischen Informationen Jahr für Jahr. Fortschrittliche Fahrerassistenzsysteme (Advanced Driver-Assistance Systems, ADAS), autonome Fahrsysteme (Autonomous Driving Systems, ADS) und andere Umgebungssensoren bedeuten, dass mehr Daten erzeugt und angezeigt werden müssen. Welche weiteren Trends zeichnen sich ab und wie wirken sich diese auf Unternehmen mit der Verarbeitung von Displayglas aus?

Wenn wir uns die Display-Trends im Auto ansehen, gibt es nur eine Richtung: die Grenzenlosigkeit. Das gilt sowohl für die Anzahl der im Fahrzeug integrierten Displays als auch für ihre tatsächliche Größe.

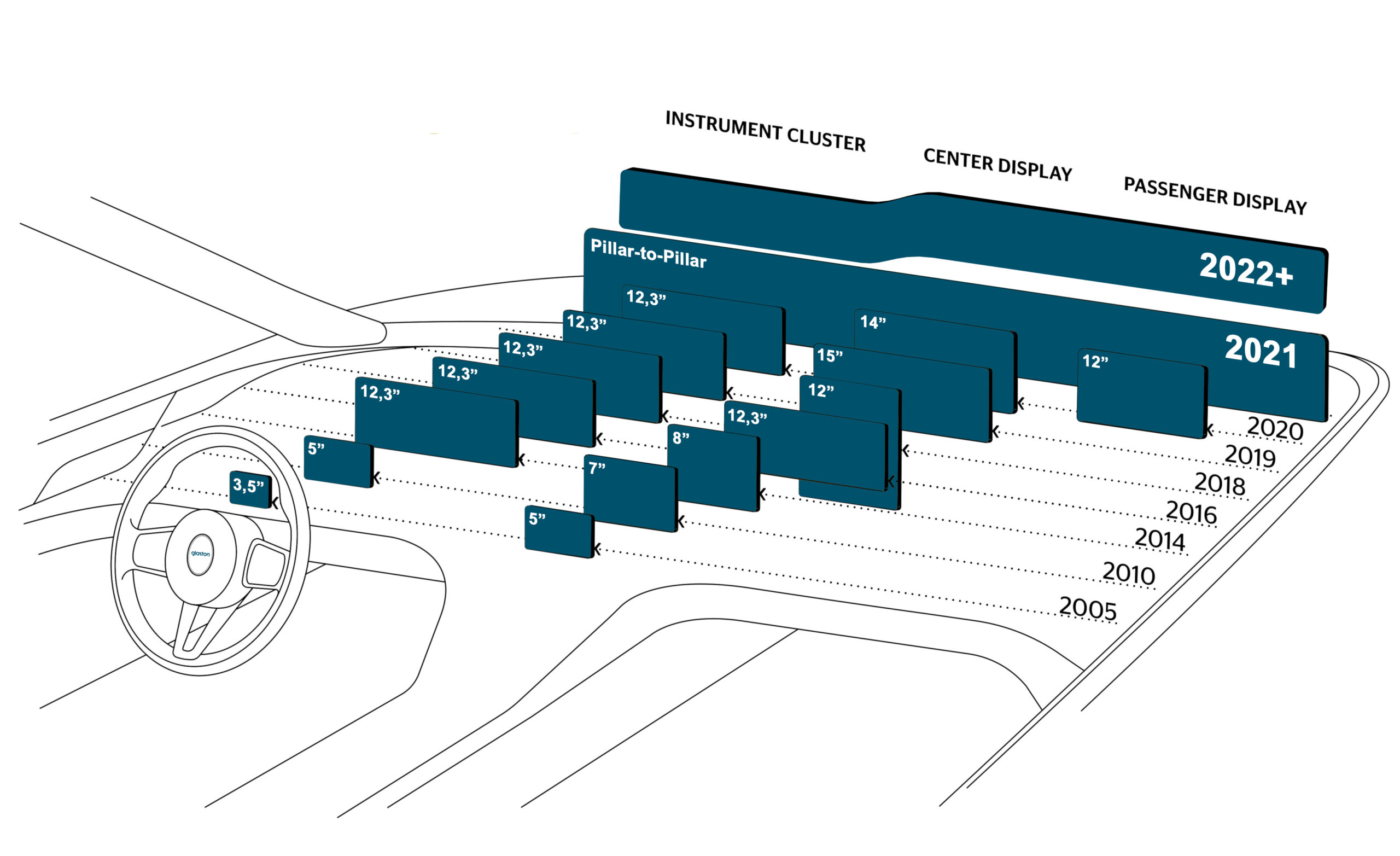

In den letzten 15 Jahren ist die Größe der Fahrzeugdisplays enorm gewachsen. Am Anfang waren sie winzig – aber seitdem sind sie immer größer geworden. Sie haben sich mehrfach verändert: Mehrere Displays wurden zu einem einzigen verschmolzen, die Auflösung wurde höher und die angezeigten Informationen wurden immer umfassender. Warum sollte man das Armaturenbrett mit zahlreichen Einzelanzeigen vollpacken, wenn man alle benötigten Informationen in einem einzigen Glas unterbringen kann?

Heutzutage können die Displays im Auto sogar das gesamte Armaturenbrett einnehmen. Das Konzept für ein solches Fahrzeugdisplay wurde von Mercedes-Benz im Januar dieses Jahres vorgestellt.

Die Entwicklung des Automobil-Displayglases © Glaston

Der Bedarf an sehr breiten Bildschirmen führt zu einem weiteren aktuellen Markttrend: geformte Bildschirme. Damit meinen wir mehr als nur eine elegante und einfache Kurve. Wenn Sie sich zum Beispiel das Armaturenbrett Ihres eigenen Fahrzeugs ansehen, werden Sie feststellen, dass das Display eine äußerst komplexe äußere Form hat.

Wenn Ihre Kunden nicht nach so etwas fragen – warten Sie nur. Die Verschmelzung mehrerer kleinerer Displays zu einer großen und technologisch fundierten innovativen Lösung ermöglicht es einer Marke, sich von der Konkurrenz abzuheben. Besonders auf dem Markt für Premium-Fahrzeuge wird dies bald das nächste große Ding sein.

Für einen Glasverarbeiter bedeutet dies, dass er eine ganze Reihe von Dingen berücksichtigen muss, um Lösungen anzubieten, die mit den Trends Schritt halten.

Die erste ist die Gewährleistung eines qualitativ hochwertigen Zuschnittprozesses. Sind Sie sicher, dass Ihre Formgebungslösung in der Lage sein wird, das Eingangsglas so zu formen, wie Ihre Kunden es wünschen? Da Displayglas teuer ist, möchten Sie das Beste aus Ihrem Material herausholen. Idealerweise sollte der Zuschnitt der endgültigen Form so genau wie möglich entsprechen.

Die nächste Phase ist das Schneiden der eigentlichen Form des Glases auf der Präzisionsschneidemaschine. Hier ist der Schritt des Ausbrechens entscheidend. Wenn Sie hier Chips erzeugen, können Sie diese nicht mehr herausschleifen – oder Sie brauchen eine so hohe Schleifzugabe, dass es ewig dauert.

Auch beim Schleifprozess gibt es noch einiges zu verbessern. Zum Beispiel schleifen und polieren die neuesten Vorverarbeitungslösungen Displayglas auf demselben Tisch, ohne das Glas zu bewegen. Da sich das Glas in der gleichen Position befindet, entspricht das Schleifen jeder Kontur genau der vorherigen. So erhalten Sie eine minimale Schleifzugabe bei maximaler Zykluszeit.

Haben Sie die richtige Wärmetechnik für den Glasbiegeprozess? Für Displayglas ist die Konvektionserhitzung die optimale Wahl. Erstens kann sie bedrucktes Glas gleichmäßig erhitzen, was für Displays oft erforderlich ist. Die Konvektion ist auch sehr hilfreich, wenn Sie mit empfindlichem und sehr dünnem Displayglas arbeiten.

Innovative Automobildesigner überraschen uns immer wieder mit neuen Möglichkeiten, Displays in Innenraumoberflächen einzubetten. Dies ist eine große Chance für zukunftsorientierte Glasverarbeiter, die gut ausgerüstet und bereit sind, neue Ideen mit dem fortschrittlichsten und fortschrittlichsten Angebot zu unterstützen.

Für den Glastory-Newsletter anmelden

Wir beantworten Ihre Fragen zur Glasverarbeitung. Teilen Sie uns Ihre Herausforderungen mit und wir versprechen, unser Bestes zu tun, um Ihnen zu helfen.

Comments are closed.