Die Preise für Floatglas sind seit Beginn der Energiekrise aufgrund des hohen Energiebedarfs bei der Glasherstellung erheblich gestiegen. Da es der Hauptrohstoff für Isolierglas ist, sind die Kosten für die Isolierglas-Produktion drastisch gestiegen. Wenn Isolierglas-Hersteller auf ihren Märkten wettbewerbsfähig bleiben wollen, müssen sie nach anderen Möglichkeiten zur Kostensenkung suchen. Glücklicherweise ist die Senkung der Energiekosten etwas, das sie heute mit der richtigen und modernen Technologie erreichen können.

Der wichtigste Faktor bei der heutigen Isolierglas-Produktion ist die Notwendigkeit, die Gesamtbetriebskosten (Total Cost of Ownership TCO) zu senken. Um dies zu erreichen, müssen alle Schritte des Isolierglas-Produktionsprozesses optimiert werden. Andernfalls werden sich die verschenkten Verbesserungsmöglichkeiten in den monatlichen Energierechnungen niederschlagen. Lassen Sie uns hier die wichtigsten davon betrachten.

Beginnen wir mit dem Wasch- und Trocknungsprozess des Glases, einem der energieintensivsten Schritte in der Isolierglas-Produktion. Wenn Sie unsere neueste und fortschrittlichste Glasplatten-Waschmaschine verwenden, wird die Trocknungszone automatisch abgeschaltet, sobald die Glastafel getrocknet ist und diesen Bereich verlassen hat. Wenn kein Glas gewaschen oder getrocknet wird, schließen sich die Lüftungsklappen des Gebläses. Dies führt zu einer Reduzierung des Energieverbrauchs der Waschmaschine um bis zu 25 %.

Nächstes Ziel ist die Reduzierung des Wasserverbrauchs beim Glaswaschen. Dies wird durch die Verwendung eines geschlossenen Wasserkreislaufs mit einem Scheibenfiltersystem erreicht. Hierbei wird der Wasserverbrauch um das bis zu 15-fache des derzeitigen Wertes gesenkt, was zu zusätzlichen Energieeinsparungen führt.

Bei Glaston GLASS’WASHER Glasplatten-Waschmaschinen wird die Trocknungszone automatisch abgeschaltet, sobald die Glastafel getrocknet ist und diesen Bereich verlassen hat.

Mit Rollen ausgestattete Transportbänder sind in der Tat energieeffizienter als Transportbänder mit Luftkissen-Technologie. Berücksichtigt man jedoch das hohe Risiko, dass das Glas – insbesondere bei Low-E-beschichtetem Glas – während des Transportprozesses zerkratzt wird, sind die Kosten für rollenbetriebene Fördersysteme aufgrund häufiger Probleme mit der Glasqualität höher. Mit der modernen Luftkissen-Technologie von Glaston wird die Glasqualität nicht beeinträchtigt, so dass Sie Nacharbeiten oder Ansehensrisiken vermeiden können.

Im Allgemeinen sollten alle Motoren und Antriebe der Komponenten effizient und auf dem neuesten Stand der Technik sein. Durch den Einsatz gemeinsamer Antriebe in modernen Isolierglas-Linien können Sie außerdem sicherstellen, dass nur die Fördereinheiten laufen, die zu einem bestimmten Zeitpunkt Glas transportieren. Alle anderen stehen still. Dies reduziert den Stromverbrauch erheblich.

Beim Abbremsen des Antriebs ist es sinnvoll, die kinetische Energie in elektrische Energie umzuwandeln und in das Netz zurückzuspeisen. Dies ermöglicht Energieeinsparungen von bis zu 20 %.

Es ist auch zu bevorzugen, wenn Isolierglas-Fertigungsanlagen hydraulische und elektrische Antriebe anstelle von pneumatischen Systemen verwenden. Diese verbrauchen bis zu siebenmal weniger Energie, was bedeutet, dass die Anlage zu deutlich niedrigeren Kosten betrieben werden kann.

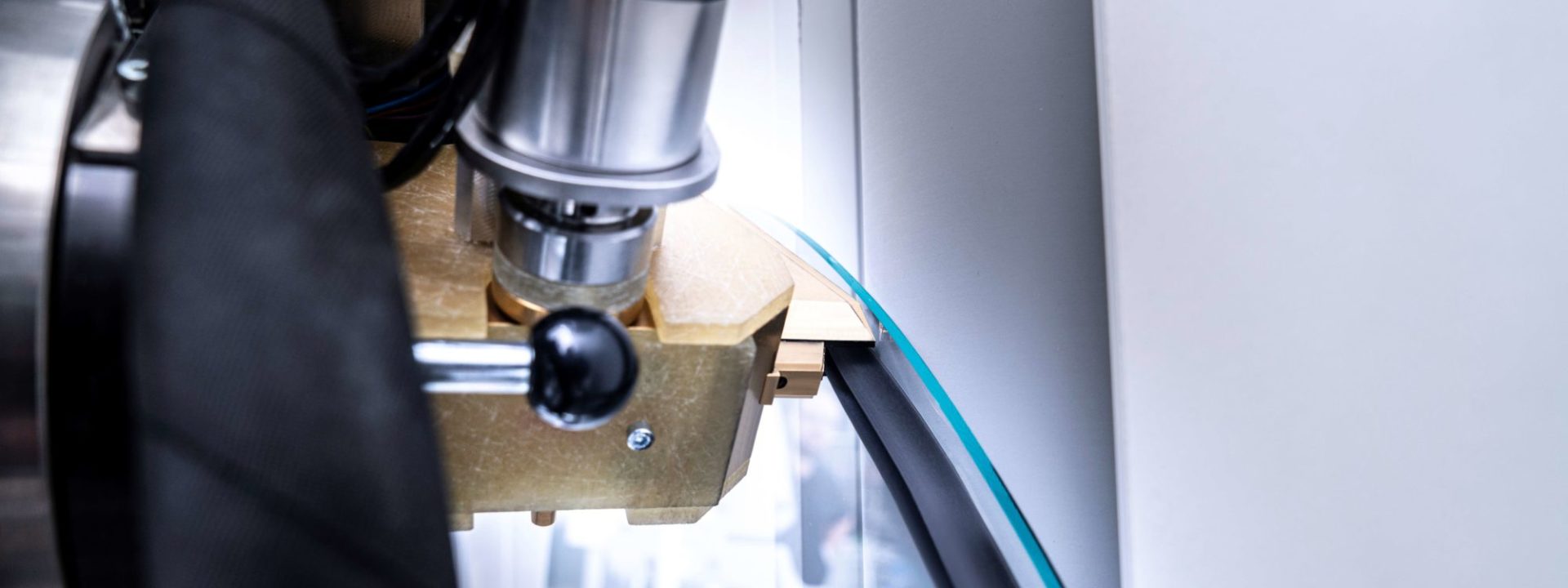

Wenn Sie die Energieeffizienz Ihrer Anlage verbessern wollen, kann ein umfangreicheres technologisches Update erforderlich sein. Die vorteilhafteste Lösung ist das Thermo Plastic Spacer (TPS®) -System. Glaston ist der Erfinder dieser Technologie, brachte sie 1995 auf den Markt und verfügt über die bei weitem ausgiebigste und längste Erfahrung mit diesem System in der Architekturglas-Industrie.

Mit TPS® benötigen Unternehmen nur eine einzige Maschine anstelle mehrerer Komponenten zur Herstellung der Isolierglas-Einheiten. Diese Lösung macht andere Produktionsmaschinen überflüssig, z.B. für das Sägen, Biegen, Verbinden, Befüllen und Butylbeschichten von Abstandhaltern. Zusammen benötigen diese Systeme mehr elektrische Leistung als nur ein einziger TPS®‚APPLICATOR.

Das TPS®-System synchronisiert mehrere Prozesse zu einem einzigen, so dass die tägliche Produktion aufgrund von kürzeren Taktzeiten früher abgeschlossen werden kann. Wenn beispielsweise eine beträchtliche Anzahl von Dreifach-Isolierglas-Einheiten in sechs statt wie bisher in acht Stunden produziert werden kann, entspricht diese Einsparung zwei Stunden Energieverbrauch.

Das neue und patentierte TPS®-Fasspumpensystem mit einer speziell konstruierten Folgeplatte sorgt mit seiner größeren Heizfläche für eine bessere Isolierung und vermeidet ein ständiges Auf- und Abheizen des Materials. Dies trägt weiter zu bemerkenswerten Energieeinsparungen bei.

TPS® sorgt auch bei den Endverbrauchern für Energieeinsparungen. Mit seinem thermisch verbesserten Randverbund für jede Isolierglas-Einheit wird weniger Wärme nach außen abgegeben und umgekehrt. Im Vergleich zu Isolierglas-Einheiten mit herkömmlichen Aluminium-Abstandhaltern haben TPS®-Einheiten einen um 12 % niedrigeren U-Wert und einen um 60 % geringeren linearen Wärmedurchgangskoeffizienten in der Randzone.

Mehr über diese moderne Isolierglas-Technologie

Die Zunahme staatlicher und privater Initiativen für energieeffiziente Gebäude schafft erhebliche Wachstumschancen für den Isolierglasmarkt – insbesondere für Dreifach-Isolierglas-Einheiten.

Obwohl die steigende Nachfrage für die Isolierglas-Hersteller positiv klingt, bedeutet sie auch einen Anstieg der Produktionskosten. Angesichts der heutigen Energie- und Rohstoffpreise können selbst kleine Einsparmaßnahmen einen erheblichen Unterschied machen.

Mit einfachen Berechnungen, die Zykluszeiten, CO2-Fußabdruck, Energieverbrauchszahlen und andere Parameter einbeziehen, lässt sich leicht feststellen, wie viel effizienter die moderne Technologie ist. Schließlich befinden wir uns in einem wettbewerbsorientierten Geschäft, in dem die Rentabilität von vorausschauenden, langfristigen Investitionen abhängt.

Für den Glastory-Newsletter anmelden

Wir beantworten Ihre Fragen zur Glasverarbeitung. Teilen Sie uns Ihre Herausforderungen mit und wir versprechen, unser Bestes zu tun, um Ihnen zu helfen.

Comments are closed.