Eine effiziente Vorspannung ohne Kompromisse bei der Qualität zu erreichen, ist eine Herausforderung in der dynamischen Landschaft der Glasherstellung mit ihrer Vielzahl von Glasgrößen, Beschichtungen und Farben. Seit Jahren sind die Bediener für die Auswahl der besten Rezeptur aus einer Vielzahl von Optionen verantwortlich. Doch kann das menschliche Fachwissen angesichts des technologischen Fortschritts mit der Effizienz von maschinellem Lernen und KI-gesteuerten Lösungen mithalten? Die neuesten Entwicklungen ermöglichen es uns, die Prozesskontrolle von manuellen Einstellungen auf präzise Spezifikationen zu verlagern. In diesem Artikel erkunden wir das transformative Potenzial der automatisierten Glashärtung.

Bei der Produktion von gehärtetem Glas geht es nicht nur um die Herstellung von hochwertigem Glas. Der Prozess beinhaltet die Erfüllung zahlreicher grundlegender Anforderungen, die von regionalen oder werkseigenen Standards, Werksvorgaben oder Endverbraucherwünschen bestimmt werden. Dazu gehören u.a. das Erreichen einer hohen Produktionsrate, die Steigerung der Ausbeute, die Minimierung der Anisotropie, die Reduzierung von Verformungen und vieles mehr.

Für die Betreiber kann es äußerst schwierig sein, ein perfektes Gleichgewicht zwischen all diesen Zielen zu finden. Wie sie dies erreichen, bleibt ihnen überlassen und kann sehr unterschiedlich sein.

Es gibt zahlreiche Möglichkeiten, den Prozess durchzuführen. Für eine optimale Qualität benötigen unterschiedliche Ladeprofile und Größen unterschiedliche Einstellungen. Aus zig verschiedenen Parametern, die auf der Benutzeroberfläche zur Verfügung stehen, wählt allein der Bediener die Einstellungen aus. Und fast immer basiert diese Wahl eher auf Erfahrung als auf Wissenschaft.

Gerade heute wird es immer schwieriger, talentierte Bediener einzustellen und zu halten. Infolgedessen werden sie oft zum begrenzenden Faktor für die Leistung der Maschine. Fast ausnahmslos hat eine Maschine das Potenzial, mit einer größeren Kapazität eine höhere Qualität zu produzieren.

Hinzu kommt, dass die Entscheidungsfindung in den einzelnen Schichten auf einer unterschiedlichen menschlichen Logik beruht. Wenn mehr als ein Bediener an der Linie arbeitet, kann dies zu Prozessinkonsistenzen führen. Ohne die konsequente Anwendung derselben Verarbeitungsregeln ist eine einheitliche Qualität so gut wie unmöglich zu erreichen.

Die Automatisierung des Vorspannprozesses kann diese Herausforderungen lösen. Für die Steuerung wurde ein zentrales Prozessmodell entwickelt, das als Tempering Process Autopilot bekannt ist.

Dieses auf Automatisierung basierende Modell bietet eine Plattform für die Anpassung des Prozesses, um alle gewünschten Produktspezifikationen und Werksanforderungen zu berücksichtigen. Im Grunde genommen ist die Temperiermaschine dafür verantwortlich, das Beladungsmuster zu empfehlen und die Prozessparameter so einzustellen, dass die Ziele erreicht werden.

Im Grunde genommen minimiert Autopilot die Rolle des Bedieners beim Vorspannen von Glas. Er wendet konsistente Vorspannregeln an und sorgt für Wiederholbarkeit, unabhängig davon, welcher Bediener für den Prozess verantwortlich ist.

Je mehr kollektive Prozessmessungen es gibt, desto höher ist der allgemeine Automatisierungsgrad. Der Autopilot hilft dabei, die Vorspannparameter in Abhängigkeit von den internen und externen Variablen genauer anzupassen.

Die Vorteile der Automatisierung des Glashärteprozesses liegen auf der Hand: eine rationellere, effizientere und gleichmäßigere Produktion.

Dennoch kann der Autopilot den Bediener nicht völlig ausschalten. Zwar wird die menschliche Rolle bei der Verarbeitung herkömmlicher Glasprodukte minimiert, aber die Bediener können sich stattdessen auf komplexere Härtungsprozesse konzentrieren und neue Produkte in die Produktion einführen.

Schließlich ist es die bahnbrechende Synergie zwischen menschlichem Einfallsreichtum und technologischer Leistung, die die Branche vorantreibt.

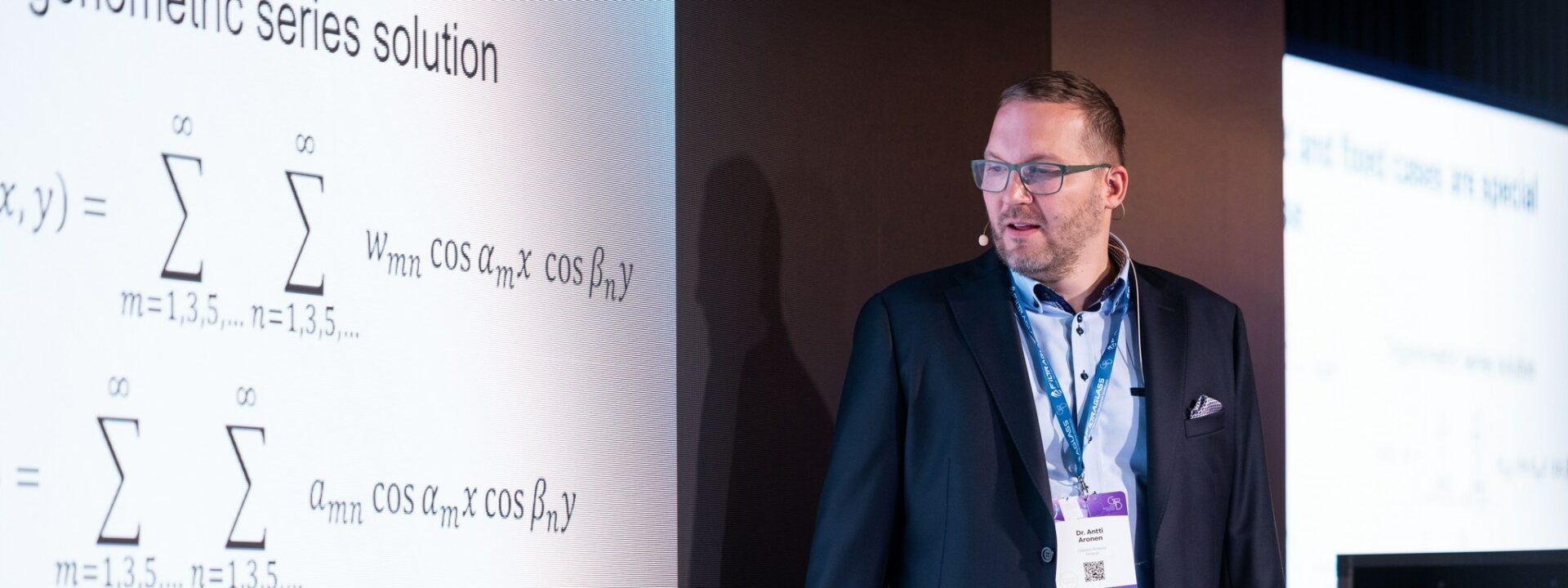

Weitere Informationen über diese bahnbrechende Technologie finden Sie in dieser Präsentation, die erstmals auf der GPD 2023 gezeigt wurde.

Für den Glastory-Newsletter anmelden

Wir beantworten Ihre Fragen zur Glasverarbeitung. Teilen Sie uns Ihre Herausforderungen mit und wir versprechen, unser Bestes zu tun, um Ihnen zu helfen.

Comments are closed.