Was müssen Sie beachten, wenn Sie Ihre Automobilglas-Produktion an die kommenden Anforderungen anpassen? In diesem Beitrag erörtern wir, was neue Designs erfordern und wie Automobilglas-Verarbeiter diese Anforderungen erfüllen können.

Vielleicht haben Sie den viel diskutierten Elektro-Lkw Semi von Tesla gesehen. Was uns als Fachleute der Glasindustrie daran am meisten fasziniert, sind die komplexen, umlaufenden Windschutzscheiben dieses Ungetüms. Wir denken sofort an all die Herausforderungen, die mit der Produktion dieser Art von Glas verbunden sind. Und solange Tesla ein Trendsetter in der Branche bleibt, können wir davon ausgehen, dass es bald noch mehr herausfordernde Designs geben wird.

In einem früheren Blogbeitrag haben wir die wichtigsten Trends und Designänderungen bei Automobilglas behandelt. Kurz gesagt handelt es sich dabei um die Verwendung von dünnerem und leichterem Glas, größerem und breiterem Glas, intelligentem und funktionellem Glas mit Dutzenden von Spezialfunktionen – und viel komplizierteren Formen.

Diese Veränderungen – und das zwingende Bestreben, Energie zu sparen und klimaneutral zu werden – machen es erforderlich, Verfahren und Technologien wie Wasserstrahl- oder Laserschneiden für spezielle Ausschnitte, CNC-Bearbeitung und Konvektionserwärmung einzubeziehen.

Vorverarbeitung von Dünnglas und komplexen Formen

Obwohl der Wärmebehandlungsprozess für die Automobilglas-Produktion von zentraler Bedeutung ist, macht er ohne eine hochwertige Vorverarbeitung wenig Sinn. Es gibt viele neue Aspekte, die bei der Aktualisierung bzw. Nachrüstung Ihres Vorverarbeitungsprozesses zu berücksichtigen sind.

Dünnglas

Die noch dünneren Gläser in Außenverglasungen und Displays erfordern andere Schneidwerkzeuge und eine stabilere Glasauflage beim Schneiden und Brechen.

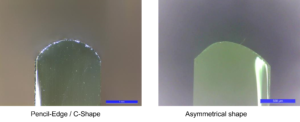

Um die Qualität der Vorverarbeitung von besonders dünnen Gläsern mit besserer Kantenfestigkeit oder Kantenspan-Spezifikation zu verbessern, müssen Ihre vorhandenen Schleifscheiben aufgerüstet werden. Und angesichts der wachsenden Nachfrage nach unregelmäßigen Formen ist es wichtig, dass das Glas während des Schleifprozesses so gut wie möglich kontrolliert und unterstützt wird, um die gewünschte Kantenform zu erreichen. Die gewünschten Formen können auch asymmetrisch sein – was die Kantenbearbeitung zusätzlich erschwert.

Die gewünschte Kantenform ist nicht immer symmetrisch.

Komplexe Formen

Die immer aufwendiger werdenden Glasformen stellen eine weitere Herausforderung für die Vorverarbeitung dar. Das Schneiden von Innenkonturen ist mit herkömmlichen Schneidetechniken nicht möglich. Die traditionelle Lösung hierfür ist ein Wasserstrahl. Nun beginnen Laserschneidetechniken oder auch modifiziertes, konventionelles Schneiden den schmutzigen und energieintensiven Wasserstrahl zu ersetzen. Für das Schleifen von Innenkonturen kann eine CNC-Maschine helfen.

Je komplexer die Glasform ist, desto genauer muss das Schneiden und Schleifen gesteuert werden. Modernste Kamerasysteme können jetzt helfen, Glasteile auf der Schleifmaschine genau zu lokalisieren.

Biegen komplexer Designs

Mit den wachsenden Anforderungen zur Senkung der Energiekosten wird es immer wichtiger, auch das Biegen zu optimieren. Das ist das Herzstück des gesamten Prozesses – und der energieintensivste Schritt in der Produktion. Sie müssen sicherstellen, dass Ihr Biegeprozess die gewünschten Ergebnisse liefert und gleichzeitig alle aktuellen Kosten-, Qualitäts- und Energieziele erfüllt. Das ist der einzige Weg, um in diesem Geschäft vorne zu bleiben.

Zum Beispiel kann die Notwendigkeit, verschiedene Glastypen zu verwenden, Biegetemperaturen erfordern, die bis zu 90 °C höher sind als früher. Eine solche Temperaturerhöhung ist mit hohen Kosten verbunden, wenn Energieeinsparungen eine wichtige Priorität sind. Wenn bei der Glasproduktion dicke Stapel von Zwischenlagen verwendet werden, können unterschiedliche Radien für das Biegen der inneren und äußeren Scheiben erforderlich sein, um eine Delaminierung des Endprodukts an den Rändern zu vermeiden – was die Komplexität ebenfalls erhöht.

Es ist jedoch nahezu unmöglich, den wachsenden Bedarf an bedruckten und beschichteten Oberflächen zu decken, indem man sich allein auf die Strahlung verlässt. Dies führt zu ungleichmäßiger Erwärmung – und damit zu Qualitätsproblemen.

Gibt es denn keine einfache Möglichkeit, komplexe Gläser effizient zu biegen – und das in guter Qualität?

Glücklicherweise gibt es eine. Durch den Einsatz besserer Werkzeuge, präziserer Heizungssteuerung und Konvektionserwärmung wird der Prozess zu einer einfachen Sache.

Konvektionserwärmung öffnet die Türen zum Glas der Zukunft

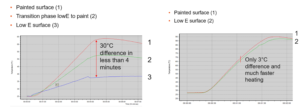

Um eine korrekte und gleichmäßige Erwärmung von klaren, beschichteten und bedruckten Gläsern zu erreichen – insbesondere von solchen mit großen, bedruckten Flächen und Low-E-Beschichtungen – ist eine aktive Konvektionserwärmung ein Muss. Sie verbessert nicht nur die Erwärmung erheblich, sondern führt auch zu einer besseren optischen Qualität.

Darüber hinaus garantiert die Konvektion höhere Wärmeübertragungsraten und einen schnelleren Vorwärmzyklus. So beträgt die normale Vorwärmgeschwindigkeit bei Konvektion etwa 75 °C/min. Im Vergleich dazu liegt die Geschwindigkeit der Strahlungserwärmung bei etwa 40-50 °C/min, und jede Verkürzung dieses Zyklus würde zu einem Temperaturschock führen.

Bei den heutigen Gegebenheiten ist ein schnellerer Vorwärmzyklus wichtig, da er zu einem größeren Zeitfenster für die Glasformung und einem geringeren Energieverbrauch führt. Außerdem wird der gesamte Prozess schneller abgeschlossen, was eine Steigerung der Produktionsrate ermöglicht.

Konvektion reduziert Temperaturunterschiede zwischen lackierten und Low-E-beschichteten Glasflächen und verkürzt die Aufheizzeit

Gezielte Erwärmung im Biegebereich

In der Formgebungsphase darf sich das Glas nur dort bewegen, wo es notwendig ist. Und es darf sich nicht zu viel bewegen. Dabei kann die Presse helfen, die richtigen mechanischen Toleranzen einzuhalten. Bei komplexen Designs kann die alleinige Verwendung einer Presse zur Formgebung des Glases jedoch zu Verformungen führen.

Um Verformungen zu vermeiden, ist eine sehr strenge Wärmekontrolle in der Formgebungsphase erforderlich. Ein paar Grad können hier einen großen Unterschied ausmachen. Außerdem führt die Erwärmung des Glases nur dort, wo sie benötigt wird, zu einer weiteren Senkung des Energieverbrauchs.

Wenn der Biegeofen mit einer Heizrinne ausgestattet ist, kann der Wärmestrom genauer fokussiert werden.

Die präzise Fokussierung des Wärmestroms minimiert Verzerrungen und reduziert den Stromverbrauch

Weitere Änderungen werden folgen

In der Automobilglas-Branche ist die einzige Konstante der Wandel. Und der Wandel schafft neue Wachstumsmöglichkeiten für diejenigen, die richtig positioniert sind, um diesen Wandel mit Leichtigkeit zu bewältigen.

Denken Sie einfach daran, dass in Zukunft noch mehr Veränderungen auf Sie zukommen werden. So ist das mit der Entwicklung. Das Einzige, was Sie als glasverarbeitendes Unternehmen tun können, ist, aufgeschlossen zu bleiben – und Raum für Flexibilität und Anpassung zu lassen.

Laden Sie die Präsentation Processing Automotive Glazing and Displays of the Future herunter, die auf dem China Vehicle Glazing Innovation Summit 2022 am 01. und 02. September 2022 vorgestellt wurde.

Für den Glastory-Newsletter anmelden

Wir beantworten Ihre Fragen zur Glasverarbeitung. Teilen Sie uns Ihre Herausforderungen mit und wir versprechen, unser Bestes zu tun, um Ihnen zu helfen.

Comments are closed.