O que você precisa considerar ao ajustar sua produção de vidros automotivos para demandas futuras? Nesta postagem, discutimos o que os designs emergentes exigem e como os processadores de vidro automotivo podem atender a esses requisitos.

Você deve ter visto o tão falado caminhão semi elétrico da Tesla. O que mais nos fascina nele, como profissionais da indústria do vidro, são os complexos pára-brisas desta besta. Imediatamente começamos a pensar em todos os desafios relacionados à produção desse tipo de vidro. E enquanto a Tesla continuar sendo um criador de tendências do setor, podemos esperar designs ainda mais desafiadores em breve.

Cobrimos as principais tendências de vidro automotivo e mudanças de design em uma postagem de blog anterior. Resumindo, isso inclui o uso de vidro mais fino e leve, vidro maior e mais largo, vidro inteligente e funcional com dezenas de recursos especiais – e formas muito mais complicadas.

Essas mudanças – e o forte impulso para economizar energia e se tornar neutro em carbono – tornam necessário incorporar processos e tecnologias como jato de água ou corte a laser para recortes especiais, usinagem CNC e aquecimento por convecção.

Pré-processamento de vidro fino e formas complicadas

Embora o processo de tratamento térmico seja fundamental para a produção de vidro automotivo, ele faz pouco sentido sem um pré-processamento de alta qualidade. Há muitos novos problemas a serem considerados ao atualizar seu estágio de pré-processamento.

vidro fino

Os vidros ainda mais finos em vidros externos e expositores requerem diferentes ferramentas de corte e suporte de vidro mais estável durante o corte e quebra.

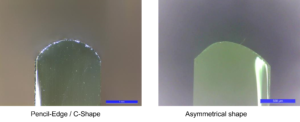

Para melhorar a qualidade de pré-processamento de vidros extrafinos com melhor resistência de borda ou especificação de chip de borda, seus rebolos existentes precisam de uma atualização. E com a crescente demanda por formas irregulares, é importante que o vidro seja controlado e apoiado o melhor possível durante o processo de retificação para atingir o formato de borda pretendido. As formas desejadas também podem ser assimétricas – o que complica ainda mais o tratamento das bordas.

A forma de aresta necessária nem sempre é simétrica.

Formas complexas

As formas de vidro cada vez mais elaboradas representam outro conjunto de desafios no pré-processamento. O corte de contornos internos não é possível usando técnicas de corte convencionais. A solução tradicional para isso é um jato de água. Agora, as tecnologias de corte a laser ou mesmo o corte convencional modificado estão começando a substituir o jato de água sujo e intensivo em energia. Para a retificação de contornos internos, uma máquina CNC pode ajudar.

Quanto mais complexa a forma do vidro, mais preciso é o controle de corte e retificação. Os sistemas de câmera mais recentes agora podem ajudar a localizar peças de vidro com precisão no esmeril.

Dobrar projetos complexos

Com as crescentes exigências para reduzir os custos de energia, é ainda mais importante otimizar também a dobra. Esse é o núcleo de todo o processo – e a etapa de produção com maior consumo de energia. Você precisa garantir que sua dobra forneça os resultados exigidos enquanto cumpre todas as metas mais recentes relacionadas a custo, qualidade e energia. É a única maneira de ficar à frente neste negócio.

Por exemplo, a necessidade de usar diferentes tipos de vidro pode exigir temperaturas de dobra até 90 °C mais altas do que antes. Esse aumento de temperatura tem um custo alto quando a economia de energia é uma prioridade fundamental. Então, se você estiver usando pilhas grossas de interlayers na produção de vidro, raios diferentes podem ser desejados para dobrar as folhas internas e externas para evitar a delaminação do produto final nas bordas – também aumentando a complexidade.

Mas atender à crescente necessidade de mais superfícies impressas e revestidas enquanto depende apenas da radiação é quase impossível. Isso leva a um aquecimento desigual – e consequentes problemas de qualidade.

Não existe uma maneira fácil de dobrar vidros complexos de forma eficiente – e com boa qualidade?

Felizmente, existe. O uso de ferramentas melhores, controle de aquecimento mais preciso e aquecimento por convecção tornam o processo mais fácil.

O aquecimento por convecção abre as portas para o vidro do futuro

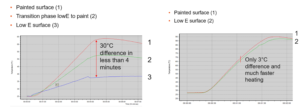

Para obter o aquecimento correto e uniforme de vidros transparentes, revestidos e impressos – especialmente aqueles com grandes áreas impressas e revestimentos Low-E – o aquecimento por convecção ativa é essencial. Não só melhora significativamente o aquecimento, mas também leva a uma melhor qualidade óptica.

Além disso, a convecção garante maiores taxas de transferência de calor e um ciclo de pré-aquecimento mais rápido. Por exemplo, a velocidade normal de pré-aquecimento com convecção é de cerca de 75 °C/min. Em comparação, a velocidade de aquecimento por radiação é de cerca de 40–50 °C/min, e qualquer encurtamento desse ciclo resultaria em choque térmico.

Com as realidades modernas, um ciclo de pré-aquecimento mais rápido é importante, pois resulta em uma janela de tempo maior para moldagem do vidro e menor consumo de energia. Todo o processo também é concluído mais rapidamente, possibilitando aumentar a taxa de produção.

A convecção reduz as diferenças de temperatura entre as áreas de vidro pintadas e com revestimento Low-E e reduz o tempo de aquecimento.

Aquecimento focalizado na área de dobra

Na fase de modelagem, o vidro deve se mover apenas onde for necessário. E não deve se mover muito. Para isso, a prensa pode ajudar a garantir as tolerâncias mecânicas adequadas. Ainda assim, com designs complexos, usar apenas uma prensa para moldar o vidro pode levar a distorções.

Para evitar distorções, é necessário um controle de calor muito rigoroso na fase de conformação. Alguns graus podem fazer uma grande diferença aqui. Além disso, aquecer o vidro apenas quando necessário leva a uma maior redução no consumo de energia.

Se o forno de dobra estiver equipado com uma ranhura de aquecimento, é possível garantir um foco de fluxo de calor mais preciso.

O foco preciso do fluxo de calor minimiza a distorção e reduz o consumo de energia.

Mais mudanças por vir

No negócio de vidros automotivos, a única constante é a mudança. E a mudança cria novos caminhos de crescimento para aqueles que estão devidamente posicionados para aceitar a mudança com facilidade.

Apenas tenha em mente que ainda mais mudanças estão por vir no futuro. É assim que o desenvolvimento funciona. A única coisa que você pode fazer como processador de vidro é manter a mente aberta – e deixar espaço para flexibilidade e adaptação.

Faça o download da apresentação Processing Automotive Glazing and Displays of the Future apresentada no China Vehicle Glazing Innovation Summit 2022, realizada de 01 a 02 de setembro de 2022.

Inscreva-se no boletim informativo da Glastory

Respondemos às suas perguntas sobre o processamento de vidro. Diga-nos qual é o seu problema e faremos o melhor para ajudá-lo.

Comments are closed.