Os para-brisas para ônibus de longo percurso e urbanos evoluíram ao longo dos anos. Atualmente, eles exigem muito mais sofisticação para se manter em conformidade com as mais recentes regras ambientais e de produção. Passageiros e motoristas também exigem mais em termos de conforto e segurança. Ao selecionar uma tecnologia moderna, os processadores de vidro podem atender a ambos os mercados, enquanto se mantêm competitivos, apesar as exigências de mercado em constante mudança.

No mundo todo, as principais tendências de eficiência energética, redução de emissões de CO2 e redução dos custos de fabricação estão afetando o design dos ônibus modernos, e orientando o design de vidros para para-brisas de ônibus. Ainda assim, o mercado de ônibus atual pode ser dividido grosseiramente em dois segmentos diferentes que variam consideravelmente entre si em termos de uso, volume de mercado e tecnologia:

Os ônibus de longo percurso são operados principalmente por operadores particulares para serviço de longa distância fretado ou regulares. As frotas geralmente são pequenas, logo, o equipamento é comprado em pouca quantidade. Eles são usados para distâncias mais longas em rodovias em altas velocidades. Isso impõe exigências restritas sobre a aerodinâmica desses ônibus para reduzir o consumo de combustível e o ruído. Além disso, a atenção é focada no conforto dos passageiros e estética, enquanto o compartimento de bagagens aumenta a altura do ônibus. O segmento de transporte público é totalmente diferente. Esses ônibus geralmente são operados por empresas de serviço público que cobrem o transporte urbano. As frotas são grandes, e consequentemente, requer um número maior de equipamentos. O custo sozinho é uma questão importante. O consumo de combustível dos ônibus urbanos também é importante, mas as rotas mais curtas e as velocidades mais baixas não estabelecem requisitos rigorosos de aerodinâmica ou formato dos para-brisas. Apesar disso, manobrar em um trânsito congestionado requer boa visibilidade. E para reduzir as emissões, são necessárias soluções leves, levando ao uso de vidros mais finos nos para-brisas e luzes laterais. Dada a importância do custo, os projetistas buscam formas simples, construções de bom custo-benefício e uma cadeia de suprimentos eficaz que também considera serviços de reposição e custos. Uma vez que o mercado de para-brisas de ônibus é relativamente limitado, os processadores de vidro devem então procurar atender aos dois segmentos de mercado para serem competitivos. Para atender às necessidades de ambos os segmentos, um processador precisa de equipamentos com a flexibilidade de processar séries muito curtas ou até mesmo peças únicas. Este artigo dá uma breve visão geral de como o equipamento de dobramento evoluiu e os tipos de soluções que estão disponíveis atualmente para o processamento de para-brisas.

Um para-brisa obtém sua forma final durante o processo de dobramento. Se o processo de dobramento falhar, todo o processo também falhará. A óptica, a forma da instalação e a funcionalidade dependem principalmente da qualidade do processo de dobramento. Tradicionalmente, os para-brisas de ônibus eram fabricados em fornos de câmara única de baixa produção e baixo rendimento. Um forno típico tem uma câmara para o pré-aquecimento, dobramento e resfriamento junto com um fundo móvel com um molde sobre o qual se coloca o vidro. Os fornos de câmara única ainda são usados atualmente, mas principalmente para uma produção muito limitada ou para dobrar formas mais exigentes de monoblocos maiores com cantos ou formas esféricas com uma curvatura dupla acentuada. A principal vantagem deste tipo de forno é a possibilidade de interferir com o processo de dobramento manualmente do lado de fora, em qualquer estágio do dobramento, se necessário.

Os primeiros fornos em série para o processamento de para-brisas grandes para ônibus foram introduzidos no início da década de 2000. Os primeiros fornos de para-brisa de ônibus eram relativamente simples em termos de construção, aquecimento, tecnologia de molde e capacidade de controle. Eles eram usados principalmente para dobrar formas fáceis e tamanhos relativamente pequenos.

O forno em série oferece uma série de vantagens em comparação a um forno de câmara única. Primeiro, o processo é mais produtivo e eficiente em termos energéticos. Isso porque a parte a mais cara é a seção de dobramento, e ela é usada apenas no final do processo de aquecimento para dobrar a forma final. Em segundo lugar, a repetibilidade e rendimento são melhores, pois o forno repeti consistentemente o processo de aquecimento sob as mesmas condições. Em terceiro lugar, o consumo de energia é menor, uma vez que parte do calor permanece no processo através do resfriamento. E, finalmente, um forno de série ocupa menos espaço na fábrica. E uma vez que é uma construção modular, também pode ser expandido posteriormente.

Para usar o processo em série para formas mais exigentes, deve-se dar atenção especial ao aquecimento, operação do molde e controles. A capacidade de dobra de um forno em série pode ser melhorada integrando suportes de vidro, dispositivos de acionamento, técnicas de moldagem e melhorando o controle de aquecimento.

Quanto mais exigente a forma, mais focado precisa ser o calor nas seções de dobramento. O aquecimento geral, de cima, de baixo e até mesmo das laterais, é recomendável quando se trata de processar formas de vidro exigentes. Os aquecedores no teto podem ser divididos em várias partes. Os fornos mais avançados têm até cinco ou sete partes superiores de aquecimento.

O aquecimento inferior pode ser dividido em várias zonas de controle para melhorar o foco de calor na superfície do vidro. A regulagem de potência é um recurso padrão nos fornos modernos, graças ao preço competitivo dos relés de estado sólido. O foco pode ser melhorado ainda mais se utilizar placas refletoras ou sulcos parabólicas em cima dos aquecedores, de modo a refletir a radiação de calor para baixo sobre a superfície do vidro. Isso também ajuda a reduzir a radiação de dispersão e otimizar a potência de aquecimento. Uma potência de aquecimento mais baixa também significa que um transformador menor pode ser usado, reduzindo assim o custo de investimento geral. Um típico para-brisa de ônibus tem aletas estreitas nas laterais. Portanto, alguns modelos podem necessitar de um aquecimento bastante agressivo nas dobras laterais. O aquecimento pode ser intensificado de duas maneiras: usando aquecedores de molde extras ou ajustando verticalmente os aquecedores superiores.

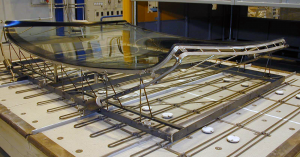

O controle de calor é apenas uma parte do processo. Outra parte importante é o molde e as tecnologias de modelagem. Um vidro grande e fino precisa ser suportado durante o estágio de pré-aquecimento. Depois, ele é gradualmente liberado na seção de dobramento, onde começa a modelagem. A ferramenta mais comum hoje para isso é um suporte de molde, que é liberado e abaixado usando um suporte central automático para o dobramento.

Aletas estreitas geralmente são dobradas usando aquecedores extra para as dobras e moldes giratórios com contrapesos. A repetibilidade da modelagem das aletas pode ser aumentada usando um dispositivo automático de controle de aleta, que suporta os pesos e é abaixado gradualmente durante o processo de dobramento. Um forno moderno tem um dispositivo de controle de aleta totalmente automático, que pode ser controlado de fora do processo de acordo com a receita específica.

A tinta preta na superfície do vidro absorve a radiação de calor com mais eficiência do que o vidro transparente. Isto complica o processo de aquecimento e, portanto, deve ser compensado por meio de placas de absorção ou coberturas térmicas nos moldes.

A qualidade óptica e as formas precisas estão se tornando critérios cada vez mais importantes para os fabricantes de ônibus. O acabamento com anel de borracha tradicional permitiu tolerâncias maiores do que as construções coladas usadas atualmente. Com a construção colada, o vidro se tornou parte integral da carroceria, exigindo tolerâncias de produção mais precisas para o vidro. Em um forno automático, cada para-brisa é dobrado de acordo com uma receita pré-programada, que define a potência de aquecimento, padrão de aquecimento, tempos de acionamento, tempos de resfriamento e outros parâmetros para cada etapa do processo. As etapas do processo são controladas com base no tempo, temperatura do ar ou temperatura do vidro. Os para-brisas de ônibus são dobrados principalmente em etapas de produção mistas ou curtas. Os melhores resultados podem ser obtidos usando uma combinação de temperatura do vidro e tempo. Uma vez que o processo principal e a modelagem seguem a temperatura do vidro medida por pirômetros infravermelhos ópticos, os movimentos e o controle dos dispositivos de acionamento podem ser baseados em configurações de tempo. Para o pré-aquecimento, o controle baseado na temperatura do ar é bastante preciso.

Uma inovação interessante no campo de controle é baseada na medição da posição do vidro, ou “formação de barriga”, durante o dobramento. O resfriamento pode ser acionado em qualquer ponto preciso durante o dobramento, dando ao processo uma repetibilidade ainda melhor.

O aquecimento simétrico é essencial, especialmente ao dobrar duas metades de vidro no mesmo vagão. O aquecimento simétrico pode ser garantido usando um sistema de balanceamento de temperatura. O sistema é constituído por dois pirômetros dispostos simetricamente e um algoritmo de controle, que compara a temperatura do vidro de cada metade e compensa as diferenças depois da medição.

O tamanho médio de vidro, assim como a quantidade total de vidro usada em um ônibus têm aumentado continuamente. Em vez de um para-brisas com lite único simples, o moderno para ônibus de dois andares pode ter até três lites na frente do ônibus: o para-brisa em si, o vidro de destino e o para-brisa superior.

Novas tecnologias integradas, tais como sistemas de aquecimento, revestimento, antenas e sistemas de exibição, abrem novas oportunidades de negócios para os processadores de vidro. Em vez de vender um pedaço de vidro laminado, o futuro processador de vidro estará vendendo um componente transparente com funcionalidade de valor agregado.

Essas tendências estabelecem exigências maiores no equipamento de processamento de para-brisas de ônibus e controle da produção. Para se manterem competitivos, os processadores de vidro devem continuar a desenvolver seus equipamentos e adaptar seus processos às exigências do mercado, que se renovam e mudam constantemente.

Inscreva-se no boletim informativo da Glastory

Respondemos às suas perguntas sobre o processamento de vidro. Diga-nos qual é o seu problema e faremos o melhor para ajudá-lo.

Comments are closed.