Esta es una historia real que representa una situación muy común en muchas fábricas de procesamiento de vidrio. Se trata de una historia acerca de hacer las cosas bien con lo que se tiene, para encontrar la causa raíz de los desafíos de su empresa o línea de producción. Si usted es operador de la línea de templado de vidrio, puede encontrar un par de consejos prácticos. Si usted es director comercial, puede reflexionar sobre si esta es la situación en su fábrica. Hace un par de semanas, visité a uno de nuestros actuales clientes con una línea de templado de vidrio. Tienen un horno de templado plano de aproximadamente 10 años de antigüedad, de Glaston, antes Tamglass. Como su negocio ha prosperado gracias al horno, la compañía ahora está planificando realizar su próxima inversión en una línea de templado. Comenzamos hablando acerca de las necesidades actuales del mercado y cómo éstas afectan a los requisitos actuales de inversión en una línea de templado. Hablamos de los nuevos revestimientos blandos que admiten templado con una emisividad de 0,01, de la tendencia de vidrios de mayor tamaño, de las nuevas aplicaciones de vidrio fino, de los requisitos actuales de calidad para el vidrio templado, del consumo energético, de la creciente competencia, de la importancia de controlar los costes y de las muchas otras cuestiones que deben considerarse al realizar una inversión en una línea de templado. En algún momento, nuestro cliente también mencionó que afronta ciertos desafíos con el vidrio tintado negro de aproximadamente 2 x 3 m, 6 mm. Le dije que no debía preocuparse, ya que la máquina es más que capaz de trabajar con vidrio de ese tamaño. Así que fuimos juntos a ver la máquina.

Cuando llegamos a la mesa de descarga, era fácil ver que el vidrio tenía una enorme ondulación de rodillos y que estaba curvado. Después pasamos al panel de operaciones y observamos la fórmula:

Le pregunté al operador si había un motivo por el que estaba empleando un tiempo de calentamiento tan largo y una temperatura del horno tan alta. La respuesta fue: “Si reduzco el tiempo de calentamiento o la temperatura, el vidrio comienza a romperse”.

Ondulación de rodillos, fuente de la imagen: © Glaston

En busca de la causa raíz Recorrimos la fábrica antes de realizar cualquier ajuste y localizamos un fallo claro en el preprocesamiento. Cerca de una desbastadora, casi todas las piezas de vidrio de cierto tamaño tenían una grieta relativamente grande en una parte específica del vidrio. Entonces las cosas empezaron a tener sentido. ¡El operador necesitaba compensar la deficiente calidad del desbastado de cantos sobrecalentando excesivamente el vidrio!

Después de detectar esta situación, empezamos a ajustar la fórmula. Llamé a uno de nuestros expertos en procesos para confirmar algunos niveles de los parámetros. La temperatura del horno de 730 °C, para esa máquina específica de vidrio templado (Glaston-Tamglass HTF Super), es demasiado alta. La primera medida fue reducir la temperatura global del horno. Después comenzamos a reducir lentamente el tiempo de calentamiento. Al mismo tiempo, necesitábamos reducir el equilibrio de aire (para que el ajuste de presión en la sección de enfriamiento rápido fuese más uniforme). Anteriormente, cuando el vidrio se sobrecalentaba en exceso, ya estaba doblado cuando salía del horno. Con un ajuste alto del equilibrio de aire se trataba de superar esto, pero en realidad se intentaba corregir un error que ya se había cometido. Si necesita funcionar con un nivel de equilibrio de aire del 37 % es que ya se ha producido un error en la sección de calentamiento. Este consejo se aplica tanto en vidrio transparente como en vidrio tintado. Lograr un proceso correcto.

Fuente de la imagen: © Glaston

Esta no es la primera vez que veo que se culpa a un operador de la línea de templado (o la propia línea) por un error cometido con mucha anterioridad en el proceso. No me cansaré de dar este consejo: ¡realice siempre el análisis de la causa raíz de los problemas de calidad que tenga! Hay excelentes herramientas para ello. Una que me gusta mucho es el diagrama de espina de pescado, que también se conoce como diagrama de causa y efecto. Estoy seguro de que esto resultará familiar para todas las personas que han estado implicadas en la filosofía de fabricación AJUSTADA.

Sabemos que esta situación es muy habitual en muchas fábricas de procesamiento de vidrio. Y, lamentablemente, muchos de los vidrios de mala calidad terminan instalándose en los edificios. La mala calidad siempre conduce a una disminución de la satisfacción del cliente y una reducción de la cantidad de pedidos recurrentes. Por esta razón, no me canso de repetir la importancia que tiene la formación en todos los niveles de la organización. Puede hacer que su personal reciba formación de forma periódica o solicitar ayuda al fabricante de la línea de templado, como Glaston.

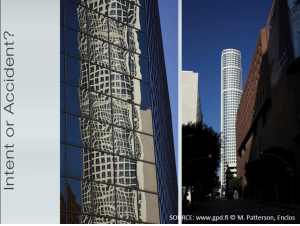

Fuente de la imagen: www.gpd.fi ©M. Patterson, Enclos

Volvemos a la inversión en la nueva línea de este cliente: en primer lugar, acordamos establecer el proceso correcto para la línea existente, organizando un programa de formación adecuado para todos sus operadores.

Esto es necesario para poder planificar mejor la próxima inversión y el mejor modo de dividir la producción entre las dos líneas. Ya conocemos una gran diferencia entre la línea existente y la nueva: el tamaño. ¿Sabía que nuestra línea de templado de vidrio más vendida fue la de 2,4 m x 4,8 m hace solamente 8 años, mientras que en la actualidad es la de 2,8 m x 6,0 m?

PS. Las imágenes que aparecen en el artículo no están relacionadas con este caso en particular.

Suscribirse al boletín de noticias de Glastory

Respondemos a sus preguntas sobre el procesamiento de vidrio. Háganos saber sus desafíos y nos comprometemos a hacer todo lo posible para ayudarle.

Comments are closed.