La combinación de un foco de calor localizado junto con el uso económico de la potencia calorífica es primordial para lograr con éxito un curvado de parabrisas para vehículos moderno. Esto se debe a que se alcanzará la eficiencia máxima en el proceso de curvado únicamente con un calentamiento óptimo. ¿Qué significa esto en la práctica? Analicemos los hallazgos recientes verificados en ensayos de campo extensivos con la ayuda de la física aplicada y de la pericia alcanzada luego de años de experiencia.

Comenzaremos con los conocimientos básicos para luego prestar atención a los distintos métodos que se utilizan para transferir el calor hacia el vidrio. Existen tres métodos para transferir el calor: conducción, radiación y convección.

La conducción no cumple ningún papel en el procesamiento de los parabrisas a base de moldes. El vidrio se calienta utilizando principalmente radiación, convección o ambas. Aunque, es esencial la combinación correcta de estos dos métodos, que permite optimizar el proceso completo de calentamiento y curvado.

Un calentamiento rápido y uniforme es crucial en el comienzo del proceso del tratamiento térmico. Por lo tanto, la radiación no es apropiada en este caso. El calentamiento por radiación produce que la frita (la franja negra impresa que rodea el parabrisas )se sobrecaliente, provocando defectos en el vidrio. Además, es muy ineficaz en el vidrio laminado, ya que el revestimiento refleja una gran cantidad de la radiación hacia afuera.

La convección, por el contrario, tiene una mejor capacidad para transferir el calor y garantiza un calentamiento inicial uniforme. Calienta el vidrio en forma uniforme, independientemente de la frita o de si el vidrio contiene algún revestimiento conductivo o de protección solar. Otras ventajas de utilizar la convección en vez de la radiación son: mejor calidad óptica, aumento en la productividad debido a un procesamiento más rápido, menor consumo de energía y ahorro de espacio, ya que la convección cabe fácilmente dentro de hornos de menor longitud.

La convección es una tecnología bastante nueva en la fabricación de parabrisas. A pesar de esto, el método de calentamiento por convección activa (ACH) ha demostrado ser la tecnología nueva predilecta del mercado. Consiste en un sistema de calentamiento controlado por energía eléctrica y un sistema de circulación de aire inteligente ubicado en la primera cámara de calentamiento. Esto hace que el proceso de tratamiento térmico del vidrio sea altamente efectivo.

El calentamiento por convección funciona en forma correcta hasta que se alcanzan las temperaturas de transición. Luego, el calor se debe focalizar para poder doblar el vidrio y darle la forma deseada. Es aquí cuando la radiación comienza a tener un papel más importante.

Si se compara el sistema de calentamiento en un horno de curvado de vidrio moderno con un horno convencional, se apreciarán algunas diferencias. En un horno efectivo de nueva generación, el sistema de calentamiento está dimensionado en base a la construcción de calefacción completa. Además, se optimiza según la energía de calefacción, la longitud de la onda de radiación, el consumo de energía y la vida útil del calentador.

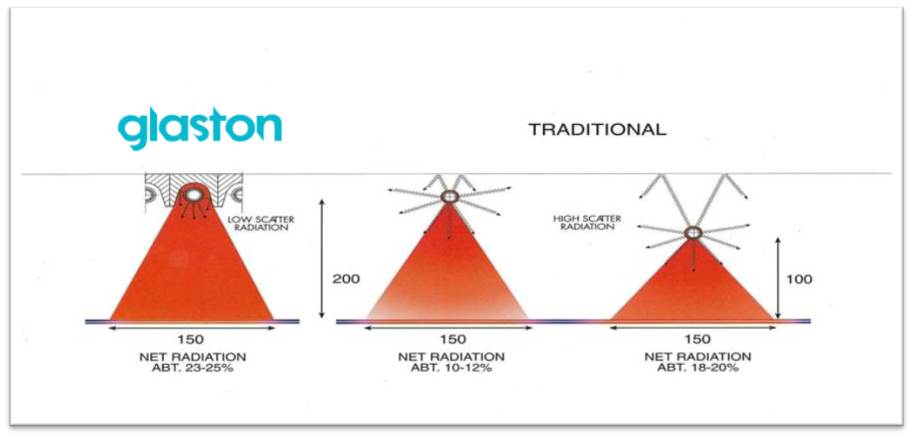

Los calefactores de nueva generación están equipados con ranuras de forma parabólica en la cámara del horno. Este diseño innovador forma una superficie reflectora ideal para la radiación, permitiendo que el proceso de calentamiento sea mucho más eficiente al realzar el foco de calor y reducir al mínimo la dispersión de radiación.

Otra diferencia significativa son los requerimientos energéticos.

En los hornos tradicionales, los calefactores están instalados en una superficie plana. Debido a esto, la radiación se dispersa. Gran parte del calor se dispersa, aumentando la temperatura ambiental, lo cual provoca la utilización de mayores recursos energéticos que los necesarios. Además, con el fin de proporcionar calor suficiente en ciertas áreas del vidrio, el calor debe ser sobredimensionado. Esto significa una mayor potencia, un transformador de mayor dimensión y un incremento en el consumo de energía.

Los hornos de última generación, con sistemas de calentamiento avanzados, dirigen una radiación neta hacia la superficie de vidrio de aproximadamente 23/25 %. La tecnología tradicional dirige aproximadamente solo un 10/12 %. En base a estas figuras, una construcción de calefactores planos de techo requiere el doble de potencia para lograr el mismo rendimiento de calentamiento que los calefactores con ranuras modernos y eficientes.

Es posible intensificar la radiación neta en la superficie de cualquier vidrio al ajustar la altura del sistema de calentamiento. Esto se puede realizar tanto en los hornos tradicionales como en los modernos. Sin embargo, la decisión de utilizar esta opción o no depende de la altura del vagón o, más específicamente, de la distancia entre los calefactores y la superficie de vidrio.

Se han realizado pruebas exhaustivas para determinar los valores óptimos. La distancia mínima permitida entre los calefactores y el vidrio depende de la cantidad de potencia aplicada. Esta distancia es de aproximadamente 100 mm. En caso de ser menor, el sobrecalentamiento puede provocar marcas de quemadura o defectos ópticos.

Extensive field tests at Glaston R&D center were carried out to verify the usable options.

La altura del vagón de un horno para parabrisas de un vehículo para pasajeros es generalmente de 450 mm y la distancia aproximada entre los calefactores y la superficie de vidrio es menor a 200 mm. En este caso, no tiene sentido utilizar cualquier ajuste de altura.

En contraste, un horno para parabrisas de autobús utiliza claramente vagones más altos de aproximadamente 800 mm. De esta manera, el ajuste de altura podría generar valor agregado al proceso de curvado de parabrisas para autobús.

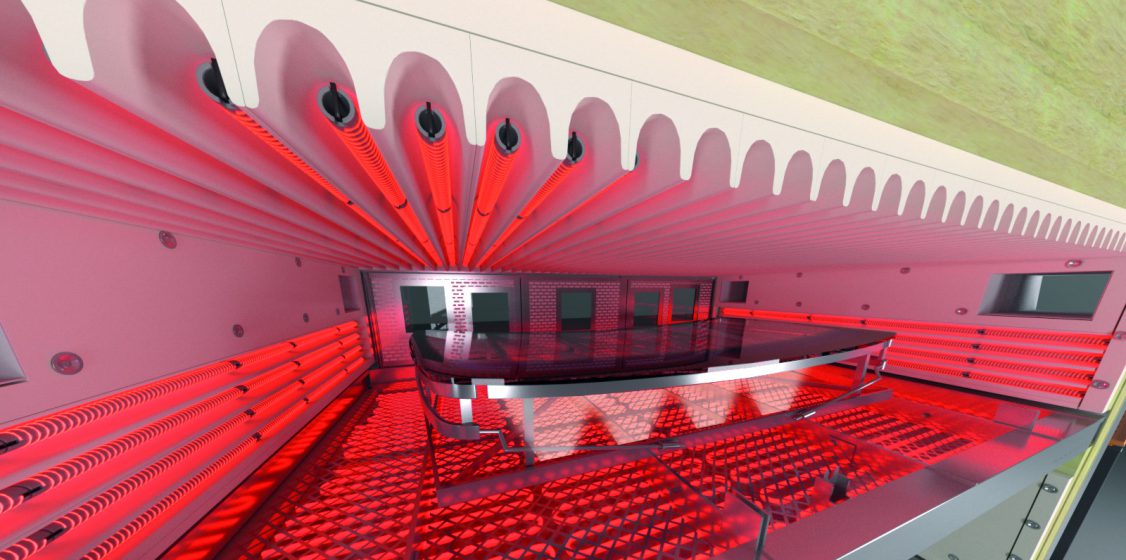

Glaston ScreenMax horno de curvado de parabrisas de autobuses con calentadores movibles

Hagámoslo simple. Existen varias maneras de mejorar la eficiencia del curvado de parabrisas, incluso utilizando hornos viejos en buen estado. Sin embargo, los sistemas modernos permiten obtener una mayor eficiencia en un modo más rápido y económico.

Las tecnologías han evolucionado enormemente en los últimos años, otorgando a los procesadores de vidrio progresivos una ventaja en términos de producción. Ahora están disfrutando de los beneficios de un calentamiento de vidrio más eficiente y focalizado, ahorrando espacio, reduciendo los costos de energía y aumentando la rentabilidad.

Inscreva-se no boletim informativo da Glastory

Respondemos às suas perguntas sobre o processamento de vidro. Diga-nos qual é o seu problema e faremos o melhor para ajudá-lo.

No comments so far.